Bombas químicas desempenham um papel crítico nos processos industriais, permitindo a transferência de uma ampla variedade de fluidos, incluindo produtos químicos corrosivos, viscosos e abrasivos. Selecionar a bomba química certa é crucial para garantir operação eficiente, confiabilidade a longo prazo e manuseio seguro de produtos químicos . Uma bomba mal escolhida pode levar a ineficiências operacionais, aumento dos custos de manutenção, riscos de segurança e vida útil reduzida.

Este artigo explora os principais fatores a serem considerados ao selecionar uma bomba química para aplicações industriais, abrangendo aspectos como propriedades de fluido, tipos de bomba, materiais, condições de operação, requisitos de segurança e considerações de manutenção.

1. Compreendendo o papel das bombas químicas

Bombas químicas são projetadas para Transporte, circula ou fluidos de medidores em ambientes industriais , incluindo plantas de processamento químico, instalações de tratamento de água, produção farmacêutica e indústrias petroquímicas. Essas bombas devem lidar com fluidos com características únicas, como:

- Alta ou baixa viscosidade

- Propriedades corrosivas ou abrasivas

- Alta temperatura ou pressão

- Sensibilidade à contaminação

A seleção adequada de uma bomba química garante a eficiência ideal do processo, reduz o tempo de inatividade e protege o pessoal e o equipamento.

2. Características do fluido

O primeiro fator na seleção da bomba é a natureza do fluido que está sendo bombeado. As principais propriedades do fluido a considerar incluem:

um. Corrosividade

- Compatibilidade química : As peças molhadas da bomba devem ser feitas de materiais resistentes a ataques químicos, como PVDF, PTFE, aço inoxidável, hastelloy ou polipropileno .

- Seleção de material : Os fluidos corrosivos requerem uma seleção cuidadosa de vedações, juntas e alojamentos para evitar a degradação.

b. Viscosidade

- Impacto no tipo de bomba : Fluidos altamente viscosos podem exigir Bombas de deslocamento positivo (por exemplo, diafragma ou bombas de engrenagem) em vez de bombas centrífugas, que são mais adequadas para líquidos de baixa viscosidade.

- Consideração da taxa de fluxo : A viscosidade afeta a taxa de fluxo e a cabeça; Os fluidos de viscosidade mais altos podem reduzir a eficiência de certos tipos de bombas.

c. Abrasividade

- Resistência ao desgaste : Fluidos contendo partículas sólidas, como lamas ou suspensões, requerem bombas com superfícies internas endurecidas ou Revestimentos resistentes à abrasão .

- Escolha da bomba : Algumas bombas, como bombas peristálticas ou de diafragma, manipulam fluidos abrasivos com mais eficácia, minimizando o contato com as peças móveis.

d. Temperatura

- Fluidos de alta temperatura : As bombas devem ser projetadas para suportar a expansão térmica e o estresse de produtos químicos quentes. Materiais como aço inoxidável ou plásticos de alto desempenho são frequentemente necessários.

- Fluidos de baixa temperatura : Produtos químicos extremamente frios podem tornar alguns plásticos quebradiços; portanto, a seleção de material deve explicar a temperatura operacional.

e. Densidade e gravidade específica

- Requisitos de fluxo e energia : Os fluidos mais densos requerem bombas capazes de gerar torque e cabeça mais altos. O motor da bomba e a unidade devem ser dimensionados de acordo.

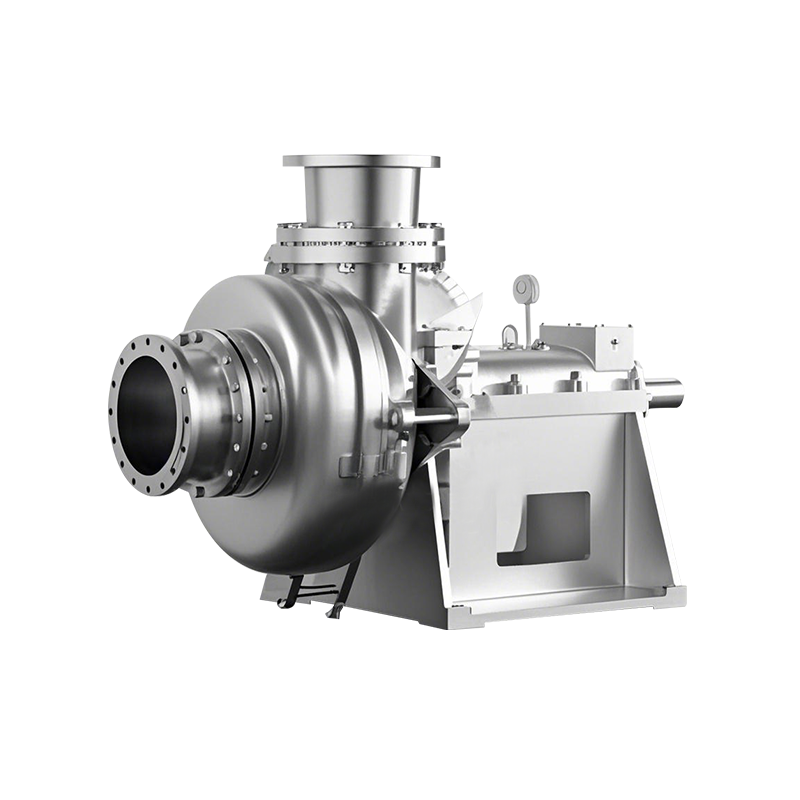

3. Tipos de bombas e sua adequação

Diferentes aplicações industriais requerem diferente Tecnologias de bomba :

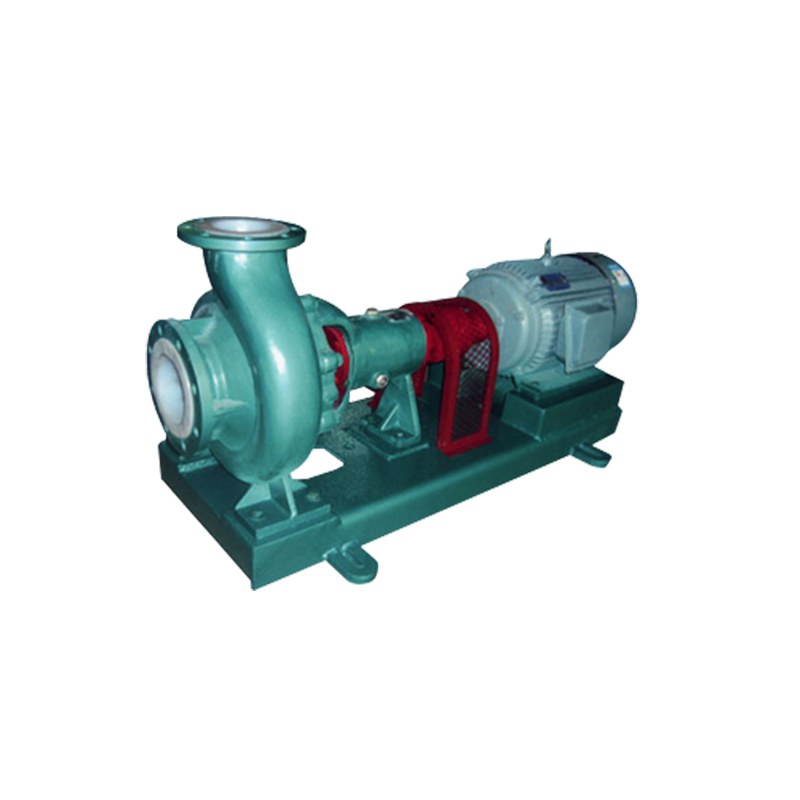

um. Bombas centrífugas

- Melhor para fluidos de baixa viscosidade e baixa abrasão .

- Opera convertendo energia rotacional em energia cinética.

- Oferece altas taxas de fluxo, mas é sensível às condições de viscosidade e sucção.

- Comum no tratamento de água, transferência de produtos químicos e aplicações de resfriamento.

b. Bombas de deslocamento positivo

- Move um volume fixo por rotação ou ciclo.

- Adequado para líquidos de alta viscosidade ou de cisalhamento .

- Inclui Bombas de diafragma, equipamento, peristáltico e pistão .

- Fornece medição precisa e fluxo consistente, mesmo sob pressão variável.

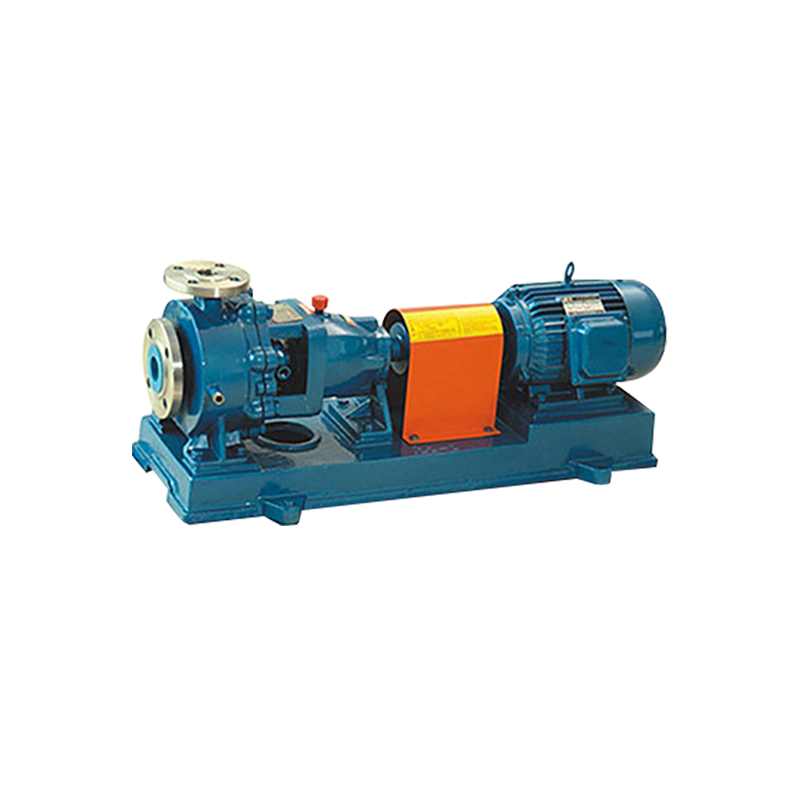

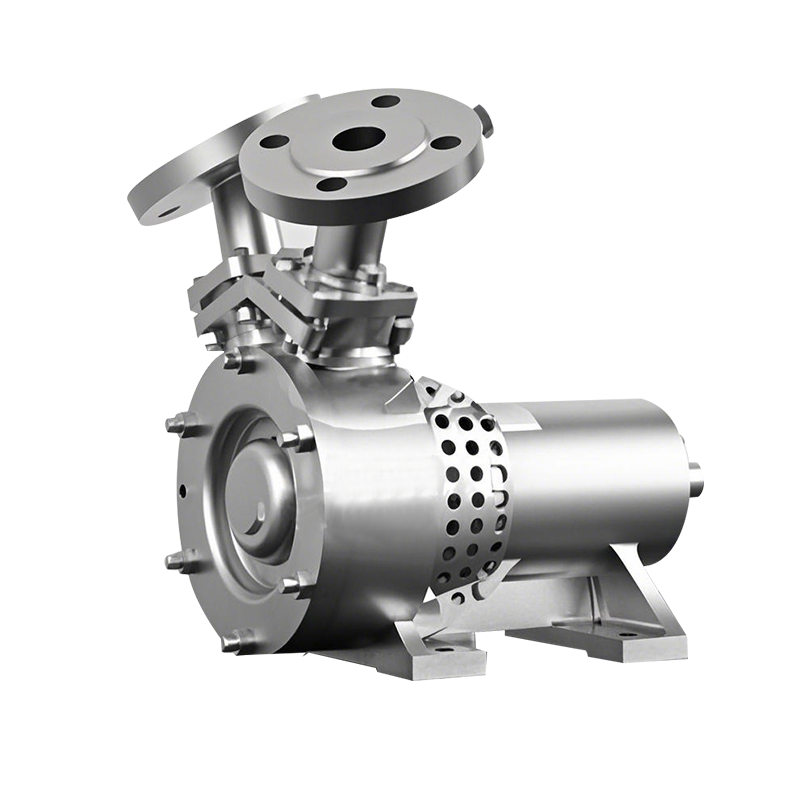

c. Bombas de acionamento magnético

- Elimina as vedações do eixo, reduzindo o risco de vazamento.

- Ideal para fluidos tóxicos, corrosivos ou inflamáveis .

- Baixa manutenção e alta confiabilidade, comumente usadas em indústrias químicas e farmacêuticas.

d. Bombas de diafragma

- Usa diafragmas flexíveis para deslocar o fluido.

- Pode lidar produtos químicos abrasivos, viscosos e corrosivos .

- Auto-formal e capaz de correr a seco por curtas durações.

e. Bombas peristálticas

- Bombas fluidas através de uma mangueira por compressão e relaxamento.

- Sem partes móveis molhadas , tornando -o ideal para fluidos agressivos, abrasivos ou sensíveis.

- Fornece medição precisa, mas normalmente taxas de fluxo mais baixas em comparação com as bombas centrífugas.

4. Seleção de material

O Materiais de construção da bomba são críticas para o desempenho e a longevidade:

- Metais : Aço inoxidável, hastelloy, titânio - resistente ao calor, pressão e corrosão.

- Plásticos : UPVC, CPVC, PVDF, PP-Luz, resistente à corrosão e econômico para temperatura e pressão moderadas.

- Elastômeros : EPDM, Viton, PTFE - Usado em vedações e juntas para fornecer resistência e flexibilidade química.

A seleção de material deve ser baseada em Compatibilidade química, temperatura, pressão e estresse mecânico .

5. Taxa de fluxo e requisitos de cabeça

O dimensionamento preciso garante o desempenho ideal:

- Taxa de fluxo (Q) : O volume de fluido A bomba deve se mover por unidade de tempo.

- Cabeça total (h) : A altura a bomba deve levantar o fluido, incluindo perdas de atrito na tubulação.

Uma bomba de tamanho inferior pode não atender aos requisitos de produção, enquanto uma bomba de tamanho grande pode causar desperdício de energia e desgaste excessivo.

6. Condições de operação

Bombas químicas devem ser selecionadas com base em Parâmetros operacionais :

- Pressão : Pressão de descarga máxima que a bomba pode manusear sem falha.

- Faixa de temperatura : Garante a integridade do material em condições operacionais.

- Operação contínua ou intermitente : Algumas bombas são mais adequadas para o dever contínuo, enquanto outras são para uso em lote ou periódicos.

- Condições ambientais : As instalações ao ar livre podem exigir caixas à prova de intempéries ou resistentes a UV.

7. Considerações de segurança e regulamentação

As bombas químicas geralmente lidam com fluidos perigosos, tornando a segurança uma prioridade superior:

- Prevenção de vazamentos : Escolha bombas com vedações mecânicas, unidades magnéticas ou projetos de diafragma duplo para minimizar vazamentos.

- Proteção de explosão : Bombas para produtos químicos inflamáveis devem cumprir com Padrões ATEX ou NFPA .

- Desligamento de emergência : Integração com sistemas de controle de processo para desligamento automático em caso de falha.

- Conformidade com os padrões : API, ANSI, ISO e outros padrões relevantes garantem qualidade e segurança.

8. Manutenção e facilidade de serviço

As considerações de manutenção afetam os custos operacionais de longo prazo:

- Facilidade de desmontagem : As bombas projetadas para facilitar o acesso a vedações, rolamentos e impulsores reduzem o tempo de inatividade.

- Disponibilidade de peças de reposição : Peças comuns reduzem o tempo de entrega dos reparos.

- Durabilidade : Os materiais de alta qualidade reduzem a frequência de manutenção.

- Sistemas de monitoramento : Sensores para vibração, temperatura e fluxo podem alertar os operadores sobre possíveis problemas antes que ocorram a falha.

9. Considerações de custo e ciclo de vida

Selecionar uma bomba não é apenas sobre o custo inicial:

- Custo de capital : Preço da própria bomba, instalação e equipamentos auxiliares.

- Custo operacional : Consumo de energia, manutenção e tempo de inatividade.

- Vida útil : Bombas com custo inicial mais alto podem proporcionar melhor confiabilidade e vida útil mais longa, reduzindo o custo total de propriedade.

Um equilíbrio de abordagem holística desempenho, segurança, manutenção e custo para obter valor de longo prazo.

10. Compatibilidade ambiental e química

As aplicações industriais geralmente envolvem produtos químicos agressivos ou tóxicos:

- Gráficos de resistência química : Guias de referência indicam compatibilidade de materiais com produtos químicos específicos.

- níveis de pH : Fluidos extremamente ácidos ou alcalinos requerem uma seleção cuidadosa de materiais para peças umedecidas.

- Temperatura e concentração : Ácidos fortes a temperaturas elevadas exigem materiais de alto desempenho, como PVDF ou Hastelloy.

- Mudanças de viscosidade : Alguns produtos químicos mudam de viscosidade com a temperatura, afetando o desempenho da bomba.

11. Integração com sistemas existentes

As bombas químicas raramente operam isoladamente:

- Tipos de conexão do tubo : Conexões flangeadas, roscadas ou sanitárias devem corresponder à tubulação existente.

- Compatibilidade da automação : Bombas integradas aos sistemas de controle ou medidores de fluxo melhoram o controle do processo.

- Restrições de espaço : A pegada e a orientação devem se encaixar no site de instalação.

- Regulação do fluxo : Compatibilidade com válvulas, sensores e equipamentos a jusante garante a operação suave.

12. Conclusão

Selecionar a bomba química correta para aplicações industriais requer um Entendimento abrangente dos fluidos, requisitos de processo, materiais e condições operacionais . Os principais fatores a serem considerados incluem:

- Características fluidas : Corrosividade, viscosidade, abrasividade, temperatura e densidade.

- Tipo de bomba : Centrifugue, deslocamento positivo, diafragma, acionamento magnético ou peristáltico.

- Seleção de material : Garantir compatibilidade química e durabilidade mecânica.

- Taxa de fluxo e requisitos de cabeça : Dimensionamento adequado para o desempenho ideal.

- Condições operacionais : Pressão, temperatura, ciclo de serviço e meio ambiente.

- Segurança e conformidade : Prevenção de vazamentos, designs à prova de explosão e padrões regulatórios.

- Manutenção e manutenção : Facilidade de acesso, durabilidade e sistemas de monitoramento.

- Custo e ciclo de vida : Equilibrando o custo de capital, as despesas operacionais e a vida útil.

- Integração : Compatibilidade com a tubulação, automação e controle de processo existentes.

Ao avaliar cuidadosamente esses fatores, os operadores industriais podem Garanta bombeamento químico confiável, seguro e eficiente , reduza os custos de manutenção e prolongue a vida útil do equipamento. Uma bomba química bem escolhida é um investimento que aprimora a produtividade, protege os trabalhadores e mantém a integridade de processos industriais críticos.