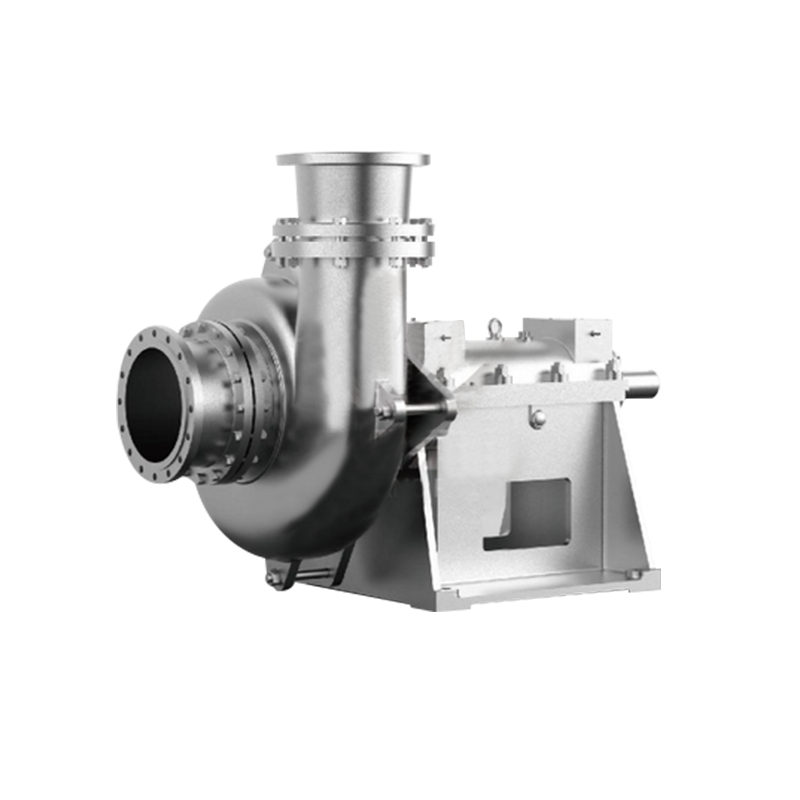

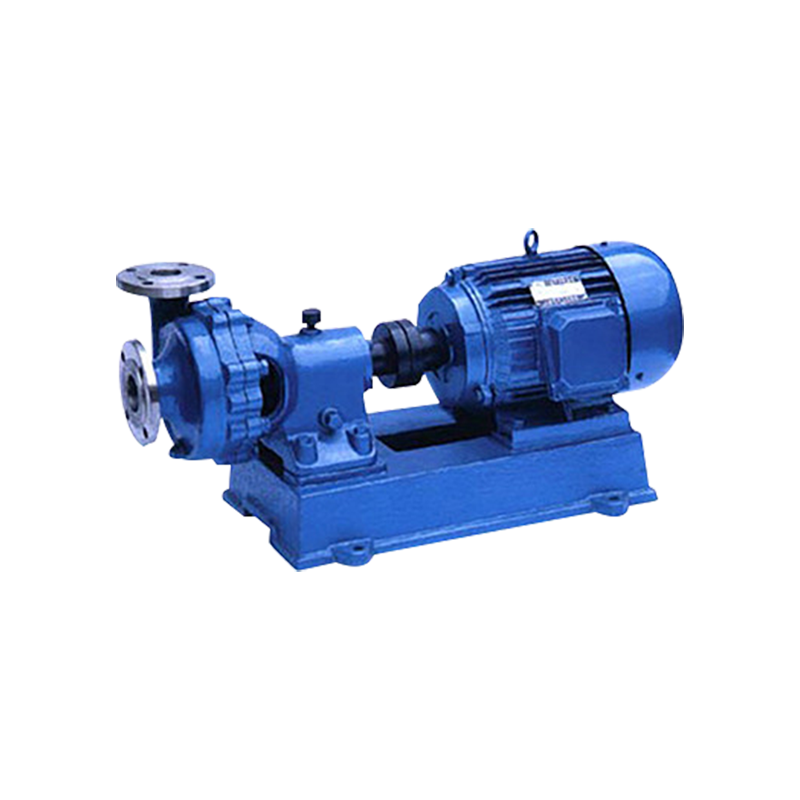

Bombas químicas são componentes críticos nos processos industriais, responsáveis pela transferência segura e eficiente de líquidos, geralmente em condições exigentes. Ao contrário das bombas de água padrão, os bombas químicas lidam com fluidos corrosivos, abrasivos e voláteis, tornando sua manutenção vital e desafiadora. Bombas químicas de alto desempenho-usadas em indústrias como fabricação química, produtos farmacêuticos, tratamento de águas residuais e petroquímicos-solicitam um programa de manutenção bem estruturado para garantir confiabilidade, eficiência e segurança.

Este artigo explora práticas de manutenção essenciais para bombas químicas de alto desempenho, enfatizando a inspeção de rotina, medidas preventivas e técnicas de operação adequadas para prolongar a vida útil do serviço e minimizar o tempo de inatividade.

1. Entenda a importância da manutenção

As bombas químicas geralmente operam sob condições adversas, incluindo altas temperaturas, pressões e exposição a fluidos corrosivos ou abrasivos. Sem manutenção adequada:

- A eficiência diminui Devido ao desgaste dos impulsores e selos.

- Tempo de inatividade aumenta , levando a interrupções caras de produção.

- Os riscos de segurança aumentam , especialmente ao manusear produtos químicos perigosos.

- Os custos operacionais aumentam , pois as bombas mal mantidas consomem mais energia e requerem substituições frequentes.

Uma estratégia de manutenção abrangente não apenas protege a bomba, mas também garante desempenho consistente e conformidade de segurança.

2. Estabeleça um cronograma de inspeção de rotina

As inspeções regulares são a espinha dorsal da manutenção da bomba química. As principais etapas de inspeção incluem:

- Inspeção visual : Verifique se há vazamentos, corrosão ou desgaste incomum no alojamento da bomba, acessórios e conexões.

- Verificação de alinhamento : Eixos ou acoplamentos desalinhados podem causar vibração, ruído e falha prematura do rolamento.

- Exame de vedação : Vedações mecânicas, juntas e O-rings devem ser inspecionados quanto a vazamentos ou rachaduras.

- Condição do impulsor : Procure por erosão, picada ou bloqueio que possa reduzir a eficiência do fluxo.

- Níveis de lubrificação : Rolamentos e componentes de engrenagem devem ser adequadamente lubrificados de acordo com as especificações do fabricante.

A documentação dessas inspeções em um registro de manutenção permite que os operadores identifiquem tendências e resolvam possíveis problemas antes de aumentarem.

3. Priorize a manutenção preventiva

A manutenção preventiva reduz a probabilidade de falhas inesperadas e estende a vida útil da bomba. As práticas essenciais incluem:

- Lubrificação : Rolamentos, engrenagens e outros componentes móveis devem ser lubrificados regularmente. Use o lubrificante recomendado pelo fabricante para evitar incompatibilidade química.

- Substituição de vedação : As vedações mecânicas devem ser substituídas periodicamente, mesmo que pareçam funcionais, para evitar vazamentos de fluidos perigosos.

- Verificações de rolamentos : Inspecione e substitua os rolamentos mostrando sinais de desgaste ou superaquecimento.

- Limpeza do impulsor : Remova os detritos acumulados e a escala para manter a eficiência do fluxo.

- Inspeção de acoplamento : Verifique se os acoplamentos não são usados ou desalinhados, o que pode causar vibração e perda de energia.

A implementação de medidas preventivas ajuda a manter a eficiência operacional e reduz a frequência de reparos dispendiosos.

4. Monitor de condições operacionais

As condições operacionais têm um impacto direto no desempenho da bomba e na vida útil. Fatores críticos a serem monitorados incluem:

- Vazão e pressão : Os desvios das especificações do projeto podem indicar bloqueios, danos ao impulsor ou outros problemas.

- Temperatura : As temperaturas excessivas podem danificar vedações, rolamentos e carcaças de bombas.

- Níveis de vibração : Vibrações incomuns podem sinalizar desalinhamento, desequilíbrio ou componentes desgastados.

- Níveis de ruído : Ruído incomum geralmente indica cavitação, bolsos de ar ou problemas mecânicos.

As bombas químicas avançadas podem incluir sensores para o monitoramento em tempo real do fluxo, pressão e temperatura, permitindo intervenções proativas de manutenção.

5. Manuseio adequado de fluidos químicos

As bombas químicas são frequentemente expostas a fluidos agressivos que podem acelerar o desgaste. As práticas de manuseio corretas ajudam a preservar a integridade da bomba:

- Compatibilidade do material : Verifique se os componentes da bomba (por exemplo, impulsores, focas, carcaças) são compatíveis com os produtos químicos sendo bombeados. Os materiais comuns incluem aço inoxidável, PTFE, Hastelloy e outras ligas resistentes à corrosão.

- Evite correr a seco : As bombas nunca devem secar, pois isso pode danificar vedações, rolamentos e impulsores.

- Procedimentos de inicialização e desligamento adequados : Siga os procedimentos recomendados pelo fabricante para evitar choques hidráulicos e picos de temperatura repentina.

- Filtração : A instalação de filtros ou filtros impede que as partículas abrasivas entrem na bomba, reduzindo a erosão e o desgaste do impulsor.

Ao gerenciar corretamente o fluido químico, os operadores podem estender significativamente a vida útil da bomba e reduzir os custos de manutenção.

6. Implementar práticas de limpeza e descarga

O acúmulo de resíduos e escala dentro da bomba pode prejudicar o desempenho e aumentar o desgaste:

- Descarga periódica : Use solventes ou água compatíveis para lavar produtos químicos residuais da bomba.

- Limpando componentes internos : Impeladores, carcaças e tubulações devem ser limpos para evitar entupimento e erosão.

- Impedir a corrosão : Certifique-se de que o pós-fluxo, a bomba esteja seca e protegida para evitar ferrugem ou corrosão.

A limpeza de rotina não apenas mantém a eficiência, mas também garante a conformidade com a segurança química.

7. Registros de registro e registros de manutenção

Manter registros detalhados de atividades de manutenção, inspeções e reparos fornece vários benefícios:

- Análise de tendências : Identificar problemas recorrentes ajuda a prever falhas e planejar intervenções proativas.

- Conformidade : A documentação suporta a conformidade regulatória em indústrias que lidam com produtos químicos perigosos.

- Gestão de ativos : Os logs ajudam a rastrear os ciclos de vida da bomba, facilitando a agenda de substituições ou atualizações.

Sistemas de manutenção digital e CMMs (sistemas de gerenciamento de manutenção computadorizados) podem otimizar ainda mais esse processo.

8. Solução de problemas de problemas comuns

Mesmo com a manutenção de rotina, as bombas químicas podem ter problemas. Compreender questões comuns e ações corretivas é fundamental:

- Vazamento : Frequentemente causado por focas ou juntas desgastadas. Substitua componentes com defeito e garanta o alinhamento adequado.

- Cavitação : Ocorre quando as bolhas de vapor se formam e entram em colapso dentro da bomba. Reduza o elevador de sucção, aumente o NPSH (cabeça líquida de sucção positiva) ou diminua a temperatura do fluido.

- Vibração excessiva : Verifique o alinhamento, os impulsores do equilíbrio e inspecione os rolamentos.

- Fluxo reduzido : Pode resultar de entupimento, impulsores desgastados ou ar no sistema. Bloqueios claros, substitua peças danificadas e purgue ar.

- Superaquecimento : Pode ser devido a funcionamento seco, fluidos de alta viscosidade ou falha de rolamento. Monitore as condições operacionais e mantenha a lubrificação adequada.

A solução de problemas oportuna impede que pequenos problemas se transformem em grandes falhas.

9. Treinamento da equipe e procedimentos operacionais padrão

Até o melhor plano de manutenção pode falhar sem pessoal qualificado:

- Treinamento do operador : Garanta que a equipe compreenda a operação correta da bomba, os procedimentos de inicialização/desligamento e respostas de emergência.

- POPs de manutenção : Desenvolva e aplique procedimentos operacionais padrão para inspeção, limpeza, lubrificação e substituição de peças.

- Protocolos de segurança : As bombas químicas geralmente lidam com fluidos perigosos; As medidas adequadas de EPI, contenção de derramamento e segurança são críticas.

O treinamento e os POPs melhoram a consistência da manutenção e reduzem o erro humano.

10. Investir em peças de reposição e atualizações de qualidade

O uso de componentes de alta qualidade é essencial para a eficiência de manutenção:

- Peças OEM : Prefira peças originais do fabricante do equipamento para vedações, rolamentos e impulsores para garantir a compatibilidade.

- Materiais atualizados : Considere ligas resistentes à corrosão ou revestimentos aprimorados para prolongar a vida dos componentes.

- Sensores modernos : Instalar os sensores de fluxo, pressão e temperatura permite a manutenção preditiva e reduz o tempo de inatividade inesperado.

Investir em peças de qualidade e tecnologia reduz os custos de manutenção a longo prazo.

Conclusão

As bombas químicas de alto desempenho são ativos críticos nas operações industriais e sua confiabilidade depende muito da manutenção adequada. As práticas essenciais incluem inspeções regulares, manutenção preventiva, monitoramento de condições de operação, manuseio químico correto, limpeza e manutenção detalhada de registros.

Compreender questões comuns, fornecer treinamento da equipe e usar peças de reposição de qualidade garantem ainda mais o desempenho e a longevidade ideais. Ao implementar uma estratégia de manutenção abrangente, as indústrias podem obter eficiência consistente, reduzir os custos operacionais e manter um ambiente de trabalho seguro, maximizando a vida útil das bombas químicas.

Uma bomba química bem mantida não apenas salva a continuidade da produção de produção, mas também protege o pessoal e o ambiente dos riscos associados a produtos químicos perigosos. Investir em manutenção adequada é, portanto, uma escolha prática e estratégica para qualquer operação industrial.